1、引言

【压缩机网】氯气透平压缩机作为氯碱生产核心设备,其在隔膜碱系统及离子膜烧碱系统均得到广泛应用。随着国内隔膜碱烧碱产能的不断升级,新上替代的离子膜烧碱均淘汰了落后的纳氏泵,使用氯气透平压缩机作为氯气压缩和输送的设备。

2、氯气透平压缩机初开车可能遇到的问题

2.1油箱油温低,引起油管路异常振动并造成异响

氯气透平压缩机在初开车时,油温不能过低。在冬季长时间停车后开车时,油温过低会导致油品因黏度过大,辅助油泵抽出的油在经过油冷却器后的过滤器时阻力过大,使得油过滤器油压差泛红显示油过滤器堵塞的症状,这种情况实际上并非油过滤器堵塞,而是油温过低导致。

在开车前,我们要观察油箱油温是否超过25℃,如果低于25℃,可以使用油箱自带的电加热器进行加热。此时在自动情况下,油温低于25℃时,可能会触发油温加热器启动并同时强制启动辅助油泵。如果发现油加热器在加热而油泵未启动应立即手动停止油加热器,并请专业人员检查错误的程序逻辑。

当循环的油温触点检测到温度达到25℃时,加热器停止同时辅助油泵停止。这里存在一个问题,即测量的油温可能是一股暖流经过了触点,而非油箱整体油温已经普遍25℃,从而导致油加热器和辅助油泵在正式开机前加热油的阶段频繁自动启停。

2.2氯气压缩机PLC控制器频繁显示喘振触发停车

引起氯气压缩机初开车PLC频繁显示喘振报警的原因,从逻辑图来看,氯气压缩机进口的压力、出口压力、出口流量、出口温度四个参数决定,在PLC控制逻辑中进行运算,由PLC作出氯气压缩机是否喘振并作出是否自动停车并打开防喘控制阀,或者立即停车,全开防喘控制阀及排空阀的决定。

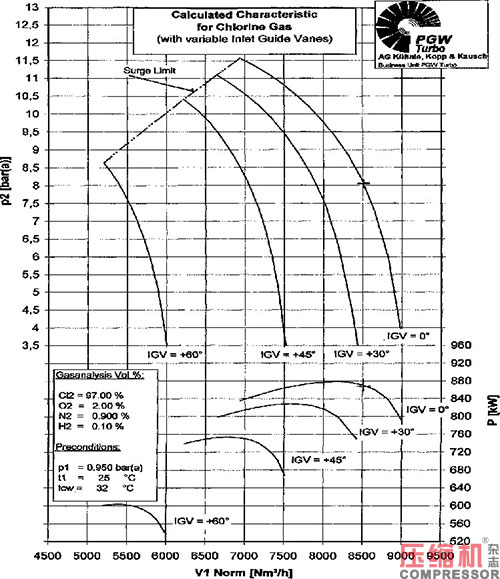

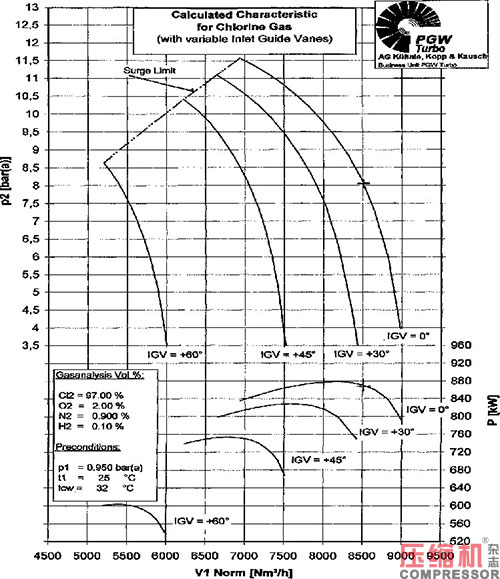

其中出口压力的变化速率,对于氯气压缩机来说,在PLC中是有控制要求的。对于一定的进口压力和出口温度来说,其流量和压力有相应的防喘控制对应关系,其压力变化速率达到其防喘控制值会触发喘振报警,当一定的时间内达到设定次数时,氯气压缩机停车。下图为防喘控制四参数关系图:

2.3初开车联锁值关注度不够,触发停车

氯气透平压缩机系统相较于传统的纳氏泵而言,触发系统停车的参数更多,尤其油站系统、电机保护系统、压缩机运行安全监测系统触发停车的参数很多。下表是一些其通常触发停车可供参考的参数点:

2.4氯气压缩机无法调节进口负压,造成压力剧烈波动

氯气透平压缩机初开车时,使用氮气作为开车的气体源,而氯气透平压缩机在设计时,是以氯气为设计条件的。氯气的摩尔质量为71g/mol,而氮气为28g/mol,氯气的摩尔质量是氮气的2.5倍,这就决定了开车时以氮气为气体源,氯气一到四级各级的压缩压力呈现一级相较于氯气运行时偏高而四级偏低的情况,同时电机的电流相较于氯气而言,运行时电流明显偏低,造成初开车时,旁路防喘控制阀在氮气运行时,始终处于防喘全开状态。

此时氯气压缩机在PLC的逻辑判断中,出口压力和流量都偏低,导致防喘控制阀强制全开。这个时候由于电解来的氯气与氯气压缩机之间存在着管线和设备的阻力,这些设备和管线之中又存在着大量的空气或者空气和氯气的混合气体,分子量偏低,且这些气体不可液化,从而导致整个系统的气体不能顺利地被抽进压缩机组并输送至液化工序进行液化,造成液化系统压力升高,氯气压缩机进口压力波动剧烈。

3、控制方案研究与解决

3.1油箱油温低,油加热器自动频繁启动的解决方案

原因分析:在原始程序设计中,根据油温来实现油加热器与辅助油泵的自动联锁启停,在油箱中被加热的油与泵之间存在折流板与过滤板,油在油箱一侧的底部被加热,在油箱另一侧底部被抽出,上层油呈现冷态,下层油呈现热态。油由于被加热密度降低,上层冷油由于密度大,向下与冷油渗透式融合,此过程油在紊流非均态情况下,流体本身呈现与管道流不一样的特性。油箱液位在油加热的过程中是维持不变的,热油被回流至油箱顶部进入油箱,这时通过油泵的循环作用,将底层的热油强制抽出从油箱顶部进入循环,触使部分热油从顶部冲击方式进入冷油,从而使油在油箱中的流动呈现紊流非均态。这就造成了油加热器在自动运行情况下,油加热器与辅助油泵被迫频繁强制启停。

解决的方案是,油泵和油加热器均设置“自动/停止/手动”按钮,同时设置当油加热器强制启动时,油泵无论处于手动、自动还是停止状态,辅助油泵必须强制启动,以防止局部加热不能循环的情况发生。鉴于油泵可能在特殊情况下失电,辅助油泵需接入一级负荷,确保无论何种情况下其都能正常运行,同时也是确保氯气压缩机异常失电情况下安全的必要保障。

3.2氯气压缩机PLC控制器频繁显示喘振触发停车的解决方法

检查参数取样时间间隔的合理性。在这四个参数中,进口压力的波动范围为-50KPa~50KPa,这个参数在控制时,不具有决定性作用。出口温度往往被系统强制定一个值,可能为32℃;那么决定喘振的因素就在出口压力和流量上,而初开车时压力取样的时间间隔往往较小,比如PLC中原始设定的50ms取样一次,并对该区间压力的变化进行压力变化速率的计算,导致氯气压缩机无法正常运行。后经过沟通,对取样间隔时间进行修改,将50ms取样间隔修改为80ms,氯气压缩机运行正常。

另外,操作的平滑和稳定性是保障氯气压缩机安稳度过防喘控制区的保证,还要杜绝进口导叶阀的大开大合,造成流量的剧烈波动,触发防喘报警导致跳停。

3.3初开车联锁值关注度不够,触发停车解决方法

初开车时,由于氯气压缩机机组的保护特性,从原始没有保护跳停的纳氏泵过渡到氯气透平压缩机,心理上没有适应这种具有参数强化保护机组的模式,在操作时,容易造成操作失误导致频繁停机。

这就要求操作员要熟悉氯气透平压缩机机组所有的参数,特别是会触发停车的参数。要求加强人员技能培训,转变操作观念,培养精细化操作的习惯。

3.4氯气压缩机无法调节进口负压,造成压力剧烈波动的解决方案

这里提供两种方案,一是增加防喘控制阀旁路阀,大小与防喘控制阀一致,用途在于增大回流,增大流量,从而实现防喘控制阀的可控。防喘控制阀自身有一个特性,当PLC计算后认为流量低于防喘控制所需流量时,防喘控制阀会强制打开至PLC计算出的所需流量对应的阀开度,不受人为控制。只有当流量高于该压力下防喘控制流量时,才允许操作员对其进行关小。当防喘控制阀不受控制,意味着氮气在机组循环,进口无法顺利吸入电解来氯气,增加防喘控制阀旁路可以使得回流量增加,并可代替其在不可控情况下的操作。

二是在氮气作为气源开车的阶段,当电解送电流后,电解槽出口压力升高,形成向氯气压缩机进口输送的动力来源,从氯气压缩机出口废气阀将氯气压缩机内的氮气逐步排放。这样逐步将氯气压缩机机组内部的氮气用氮氯混合气代替直至完全被氯气代替,这个过程显示出的典型特征是,气体变纯氯气的过程,由于混合气体分子量的增加,氯气压缩机开始带量,电机电流上升,出口压力与流量开始上升,逐步进入稳定区,防喘控制阀开度变得可控。在控制时,可以适当关小5%开度,比如控制90%,实际显示95%,就说明PLC计算出的防喘流量防喘控制阀必须开95%才够。这时候设定90%开度,什么时候发现开度趋向于设定的值直至一致的时候,继续关小该阀,这样就可以一边关小回流一边将电解的氯气引入氯气压缩机了,从而实现氯气透平压缩机的稳态操作。

4、结论

氯气透平压缩机系统作为一个具有多重保护控制系统的成熟技术,其应用已有多年。未来中国也将逐步淘汰纳氏泵作为氯气压缩的主流设备,用节能的氯气透平压缩机代替,各公司在初次应用的过程中难免遇到很多控制的问题,谨以此文与各位共享,不到之处敬请批评指正。

来源:本站原创

1、引言

【压缩机网】氯气透平压缩机作为氯碱生产核心设备,其在隔膜碱系统及离子膜烧碱系统均得到广泛应用。随着国内隔膜碱烧碱产能的不断升级,新上替代的离子膜烧碱均淘汰了落后的纳氏泵,使用氯气透平压缩机作为氯气压缩和输送的设备。

2、氯气透平压缩机初开车可能遇到的问题

2.1油箱油温低,引起油管路异常振动并造成异响

氯气透平压缩机在初开车时,油温不能过低。在冬季长时间停车后开车时,油温过低会导致油品因黏度过大,辅助油泵抽出的油在经过油冷却器后的过滤器时阻力过大,使得油过滤器油压差泛红显示油过滤器堵塞的症状,这种情况实际上并非油过滤器堵塞,而是油温过低导致。

在开车前,我们要观察油箱油温是否超过25℃,如果低于25℃,可以使用油箱自带的电加热器进行加热。此时在自动情况下,油温低于25℃时,可能会触发油温加热器启动并同时强制启动辅助油泵。如果发现油加热器在加热而油泵未启动应立即手动停止油加热器,并请专业人员检查错误的程序逻辑。

当循环的油温触点检测到温度达到25℃时,加热器停止同时辅助油泵停止。这里存在一个问题,即测量的油温可能是一股暖流经过了触点,而非油箱整体油温已经普遍25℃,从而导致油加热器和辅助油泵在正式开机前加热油的阶段频繁自动启停。

2.2氯气压缩机PLC控制器频繁显示喘振触发停车

引起氯气压缩机初开车PLC频繁显示喘振报警的原因,从逻辑图来看,氯气压缩机进口的压力、出口压力、出口流量、出口温度四个参数决定,在PLC控制逻辑中进行运算,由PLC作出氯气压缩机是否喘振并作出是否自动停车并打开防喘控制阀,或者立即停车,全开防喘控制阀及排空阀的决定。

其中出口压力的变化速率,对于氯气压缩机来说,在PLC中是有控制要求的。对于一定的进口压力和出口温度来说,其流量和压力有相应的防喘控制对应关系,其压力变化速率达到其防喘控制值会触发喘振报警,当一定的时间内达到设定次数时,氯气压缩机停车。下图为防喘控制四参数关系图:

2.3初开车联锁值关注度不够,触发停车

氯气透平压缩机系统相较于传统的纳氏泵而言,触发系统停车的参数更多,尤其油站系统、电机保护系统、压缩机运行安全监测系统触发停车的参数很多。下表是一些其通常触发停车可供参考的参数点:

2.4氯气压缩机无法调节进口负压,造成压力剧烈波动

氯气透平压缩机初开车时,使用氮气作为开车的气体源,而氯气透平压缩机在设计时,是以氯气为设计条件的。氯气的摩尔质量为71g/mol,而氮气为28g/mol,氯气的摩尔质量是氮气的2.5倍,这就决定了开车时以氮气为气体源,氯气一到四级各级的压缩压力呈现一级相较于氯气运行时偏高而四级偏低的情况,同时电机的电流相较于氯气而言,运行时电流明显偏低,造成初开车时,旁路防喘控制阀在氮气运行时,始终处于防喘全开状态。

此时氯气压缩机在PLC的逻辑判断中,出口压力和流量都偏低,导致防喘控制阀强制全开。这个时候由于电解来的氯气与氯气压缩机之间存在着管线和设备的阻力,这些设备和管线之中又存在着大量的空气或者空气和氯气的混合气体,分子量偏低,且这些气体不可液化,从而导致整个系统的气体不能顺利地被抽进压缩机组并输送至液化工序进行液化,造成液化系统压力升高,氯气压缩机进口压力波动剧烈。

3、控制方案研究与解决

3.1油箱油温低,油加热器自动频繁启动的解决方案

原因分析:在原始程序设计中,根据油温来实现油加热器与辅助油泵的自动联锁启停,在油箱中被加热的油与泵之间存在折流板与过滤板,油在油箱一侧的底部被加热,在油箱另一侧底部被抽出,上层油呈现冷态,下层油呈现热态。油由于被加热密度降低,上层冷油由于密度大,向下与冷油渗透式融合,此过程油在紊流非均态情况下,流体本身呈现与管道流不一样的特性。油箱液位在油加热的过程中是维持不变的,热油被回流至油箱顶部进入油箱,这时通过油泵的循环作用,将底层的热油强制抽出从油箱顶部进入循环,触使部分热油从顶部冲击方式进入冷油,从而使油在油箱中的流动呈现紊流非均态。这就造成了油加热器在自动运行情况下,油加热器与辅助油泵被迫频繁强制启停。

解决的方案是,油泵和油加热器均设置“自动/停止/手动”按钮,同时设置当油加热器强制启动时,油泵无论处于手动、自动还是停止状态,辅助油泵必须强制启动,以防止局部加热不能循环的情况发生。鉴于油泵可能在特殊情况下失电,辅助油泵需接入一级负荷,确保无论何种情况下其都能正常运行,同时也是确保氯气压缩机异常失电情况下安全的必要保障。

3.2氯气压缩机PLC控制器频繁显示喘振触发停车的解决方法

检查参数取样时间间隔的合理性。在这四个参数中,进口压力的波动范围为-50KPa~50KPa,这个参数在控制时,不具有决定性作用。出口温度往往被系统强制定一个值,可能为32℃;那么决定喘振的因素就在出口压力和流量上,而初开车时压力取样的时间间隔往往较小,比如PLC中原始设定的50ms取样一次,并对该区间压力的变化进行压力变化速率的计算,导致氯气压缩机无法正常运行。后经过沟通,对取样间隔时间进行修改,将50ms取样间隔修改为80ms,氯气压缩机运行正常。

另外,操作的平滑和稳定性是保障氯气压缩机安稳度过防喘控制区的保证,还要杜绝进口导叶阀的大开大合,造成流量的剧烈波动,触发防喘报警导致跳停。

3.3初开车联锁值关注度不够,触发停车解决方法

初开车时,由于氯气压缩机机组的保护特性,从原始没有保护跳停的纳氏泵过渡到氯气透平压缩机,心理上没有适应这种具有参数强化保护机组的模式,在操作时,容易造成操作失误导致频繁停机。

这就要求操作员要熟悉氯气透平压缩机机组所有的参数,特别是会触发停车的参数。要求加强人员技能培训,转变操作观念,培养精细化操作的习惯。

3.4氯气压缩机无法调节进口负压,造成压力剧烈波动的解决方案

这里提供两种方案,一是增加防喘控制阀旁路阀,大小与防喘控制阀一致,用途在于增大回流,增大流量,从而实现防喘控制阀的可控。防喘控制阀自身有一个特性,当PLC计算后认为流量低于防喘控制所需流量时,防喘控制阀会强制打开至PLC计算出的所需流量对应的阀开度,不受人为控制。只有当流量高于该压力下防喘控制流量时,才允许操作员对其进行关小。当防喘控制阀不受控制,意味着氮气在机组循环,进口无法顺利吸入电解来氯气,增加防喘控制阀旁路可以使得回流量增加,并可代替其在不可控情况下的操作。

二是在氮气作为气源开车的阶段,当电解送电流后,电解槽出口压力升高,形成向氯气压缩机进口输送的动力来源,从氯气压缩机出口废气阀将氯气压缩机内的氮气逐步排放。这样逐步将氯气压缩机机组内部的氮气用氮氯混合气代替直至完全被氯气代替,这个过程显示出的典型特征是,气体变纯氯气的过程,由于混合气体分子量的增加,氯气压缩机开始带量,电机电流上升,出口压力与流量开始上升,逐步进入稳定区,防喘控制阀开度变得可控。在控制时,可以适当关小5%开度,比如控制90%,实际显示95%,就说明PLC计算出的防喘流量防喘控制阀必须开95%才够。这时候设定90%开度,什么时候发现开度趋向于设定的值直至一致的时候,继续关小该阀,这样就可以一边关小回流一边将电解的氯气引入氯气压缩机了,从而实现氯气透平压缩机的稳态操作。

4、结论

氯气透平压缩机系统作为一个具有多重保护控制系统的成熟技术,其应用已有多年。未来中国也将逐步淘汰纳氏泵作为氯气压缩的主流设备,用节能的氯气透平压缩机代替,各公司在初次应用的过程中难免遇到很多控制的问题,谨以此文与各位共享,不到之处敬请批评指正。

来源:本站原创

网友评论

条评论

最新评论