【压缩机网】华中公司于集团内首次实现压缩机辅机国产双冗余PLC控制技术突破完成川气东送湖北段6座压气站20台空压机改造通过自主控制技术,解决长期运行痛点。

——改造背景——

迈向智慧管网升级核心保障

空压机机组是天然气长输管道压缩机组的关键辅机,为仪表控制、阀门驱动及微正压隔离防爆等关键功能提供稳定气源,其可靠性直接影响压缩机运行安全与稳定。

为进一步提升管网运行的整体性能和智能化水平,现对沿线6座压气站的空压机系统开展升级改造。本次改造将重点提升系统可靠性、协同性与智能化水平,通过系统性技术升级,为天然气安全稳定输送构建更加智能、高效的辅机保障体系。

——改造中——

双核驱动攻关,国产方案攻克关键技术

技术攻关队以“国产化、智能化”为攻关方向,系统性推进改造,其中两大核心技术突破尤为关键:

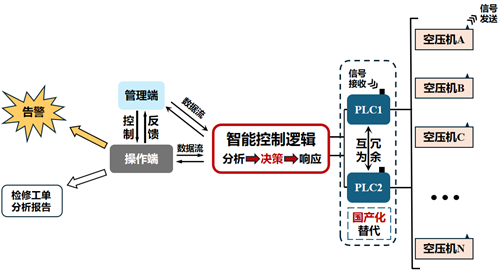

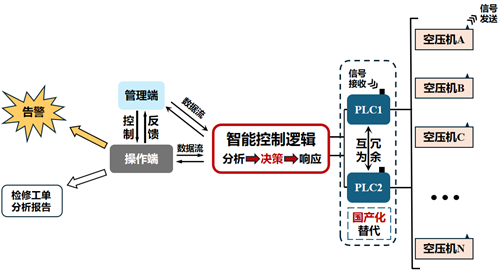

01 国产“双冗余”PLC,控制系统自主可控

这是本次改造最核心的技术突破!针对原进口PLC停产、功能单一以及受制于国外技术的痛点,攻关队创新性落地小型双冗余PLC架构,实施国产化替代战略,全面替代西门子进口PLC。

无缝接管不中断

主备PLC通过专用网络实时同步程序、设备状态和过程数据,其中任一PLC故障时,备用PLC设备毫秒级无缝接管,避免因控制单元故障导致的空压机中断;

断电记忆护工况

新增故障/断电记忆功能,重启后能精准还原运行参数,无需重新调试,大幅缩短停机时间;

国产化自主可控

不仅摆脱了对进口PLC设备的依赖,更降低了后期维护成本,构建了核心技术自主可控的安全防线。

02 智能控制逻辑,赋予空压机“思考协作”能力

技术攻关队自主研发了压力联动控制、机组自动轮换及失电再启控制三大核心控制逻辑。同时,针对部分型号旧机组不能经由通讯启动的问题,通过增加机组通讯模块以及相应联控逻辑实现了旧机组的远程控制,让20台机组实现“自协同、自适应”运行:

1 压力联动控制逻辑

结合外部高精度压力传感器,基于模糊控制算法设定7.2-8.2Bar智能阈值。当气罐压力低于6.9Bar时,备用机自动启动;待压力回升至7.6Bar时,备用机延时停机,既保障了供气稳定,又大幅减少了备用机启停次数,降低了电网负荷波动和能耗。

2 机组自动轮换逻辑

系统按机组运行时长智能分配工作任务,均衡耗材损耗,避免单台机组过度运行导致的故障高发,延长设备整体使用寿命。

3 失电再启控制逻辑

空压机断电后恢复供电时,我们为控制器设定了以下自启动逻辑:当设备处于自动模式、无故障报警、无急停触发,且系统压力低于启动设定值时,控制器经预设延时自动重启。

——改造后——

多重成效凸显,树立行业升级新标杆

本次改造实现了空压机组安全、效率及自主性的全面升级。

效益综合化:供气连续性保障率达100%,人员现场工作量降低了约60%,维护成本下降约30%。系统实现从“人工监督”到“远程监控”的跨越,为行业智能化升级树立了实践标杆。

技术自主化:核心控制单元实现了100%国产替代,相关控制逻辑已获软件著作权,形成了可复制、可推广的“华中方案”。

诊断精准化:自研故障诊断程序可精准识别20余种常见故障类型,直达问题根源,运维响应效率提升了近80%,彻底告别依赖人工经验的传统排查模式。

方案柔性化:针对各站空间、供电、设备代际差异,提供多套定制方案,涵盖紧凑布局、双电源防晃电、旧设备适配等,确保改造兼容并济、安全落地。

系统一体化:一方面打通了利川、潜江等站新旧设备与干燥塔系统的连锁启停,梳理了老旧机组通讯地址,顺利实现“一键启停、自动联动”的操作目标;另一方面通过集约化冗余控制器预留标准化数据拓展接口,为系统后期精细化管控升级预留了空间。

改造后的系统同时支持历史数据查询与趋势分析,便于运维人员及时掌握压力波动规律;联控逻辑优化后,空压机可根据管网压力自动启停与加卸载,提升系统响应速度与能效水平,所有改造点均已完成现场调试与72小时连续运行验证。

此次改造不仅是单一设备的升级,更是集团在推进核心技术国产自主化、运维管理数字化道路上的一次成功实践。未来,华中公司将持续推动创新成果转化,为保障国家能源安全贡献更坚实的技术力量。

【压缩机网】华中公司于集团内首次实现压缩机辅机国产双冗余PLC控制技术突破完成川气东送湖北段6座压气站20台空压机改造通过自主控制技术,解决长期运行痛点。

——改造背景——

迈向智慧管网升级核心保障

空压机机组是天然气长输管道压缩机组的关键辅机,为仪表控制、阀门驱动及微正压隔离防爆等关键功能提供稳定气源,其可靠性直接影响压缩机运行安全与稳定。

为进一步提升管网运行的整体性能和智能化水平,现对沿线6座压气站的空压机系统开展升级改造。本次改造将重点提升系统可靠性、协同性与智能化水平,通过系统性技术升级,为天然气安全稳定输送构建更加智能、高效的辅机保障体系。

——改造中——

双核驱动攻关,国产方案攻克关键技术

技术攻关队以“国产化、智能化”为攻关方向,系统性推进改造,其中两大核心技术突破尤为关键:

01 国产“双冗余”PLC,控制系统自主可控

这是本次改造最核心的技术突破!针对原进口PLC停产、功能单一以及受制于国外技术的痛点,攻关队创新性落地小型双冗余PLC架构,实施国产化替代战略,全面替代西门子进口PLC。

无缝接管不中断

主备PLC通过专用网络实时同步程序、设备状态和过程数据,其中任一PLC故障时,备用PLC设备毫秒级无缝接管,避免因控制单元故障导致的空压机中断;

断电记忆护工况

新增故障/断电记忆功能,重启后能精准还原运行参数,无需重新调试,大幅缩短停机时间;

国产化自主可控

不仅摆脱了对进口PLC设备的依赖,更降低了后期维护成本,构建了核心技术自主可控的安全防线。

02 智能控制逻辑,赋予空压机“思考协作”能力

技术攻关队自主研发了压力联动控制、机组自动轮换及失电再启控制三大核心控制逻辑。同时,针对部分型号旧机组不能经由通讯启动的问题,通过增加机组通讯模块以及相应联控逻辑实现了旧机组的远程控制,让20台机组实现“自协同、自适应”运行:

1 压力联动控制逻辑

结合外部高精度压力传感器,基于模糊控制算法设定7.2-8.2Bar智能阈值。当气罐压力低于6.9Bar时,备用机自动启动;待压力回升至7.6Bar时,备用机延时停机,既保障了供气稳定,又大幅减少了备用机启停次数,降低了电网负荷波动和能耗。

2 机组自动轮换逻辑

系统按机组运行时长智能分配工作任务,均衡耗材损耗,避免单台机组过度运行导致的故障高发,延长设备整体使用寿命。

3 失电再启控制逻辑

空压机断电后恢复供电时,我们为控制器设定了以下自启动逻辑:当设备处于自动模式、无故障报警、无急停触发,且系统压力低于启动设定值时,控制器经预设延时自动重启。

——改造后——

多重成效凸显,树立行业升级新标杆

本次改造实现了空压机组安全、效率及自主性的全面升级。

效益综合化:供气连续性保障率达100%,人员现场工作量降低了约60%,维护成本下降约30%。系统实现从“人工监督”到“远程监控”的跨越,为行业智能化升级树立了实践标杆。

技术自主化:核心控制单元实现了100%国产替代,相关控制逻辑已获软件著作权,形成了可复制、可推广的“华中方案”。

诊断精准化:自研故障诊断程序可精准识别20余种常见故障类型,直达问题根源,运维响应效率提升了近80%,彻底告别依赖人工经验的传统排查模式。

方案柔性化:针对各站空间、供电、设备代际差异,提供多套定制方案,涵盖紧凑布局、双电源防晃电、旧设备适配等,确保改造兼容并济、安全落地。

系统一体化:一方面打通了利川、潜江等站新旧设备与干燥塔系统的连锁启停,梳理了老旧机组通讯地址,顺利实现“一键启停、自动联动”的操作目标;另一方面通过集约化冗余控制器预留标准化数据拓展接口,为系统后期精细化管控升级预留了空间。

改造后的系统同时支持历史数据查询与趋势分析,便于运维人员及时掌握压力波动规律;联控逻辑优化后,空压机可根据管网压力自动启停与加卸载,提升系统响应速度与能效水平,所有改造点均已完成现场调试与72小时连续运行验证。

此次改造不仅是单一设备的升级,更是集团在推进核心技术国产自主化、运维管理数字化道路上的一次成功实践。未来,华中公司将持续推动创新成果转化,为保障国家能源安全贡献更坚实的技术力量。

网友评论

条评论

最新评论